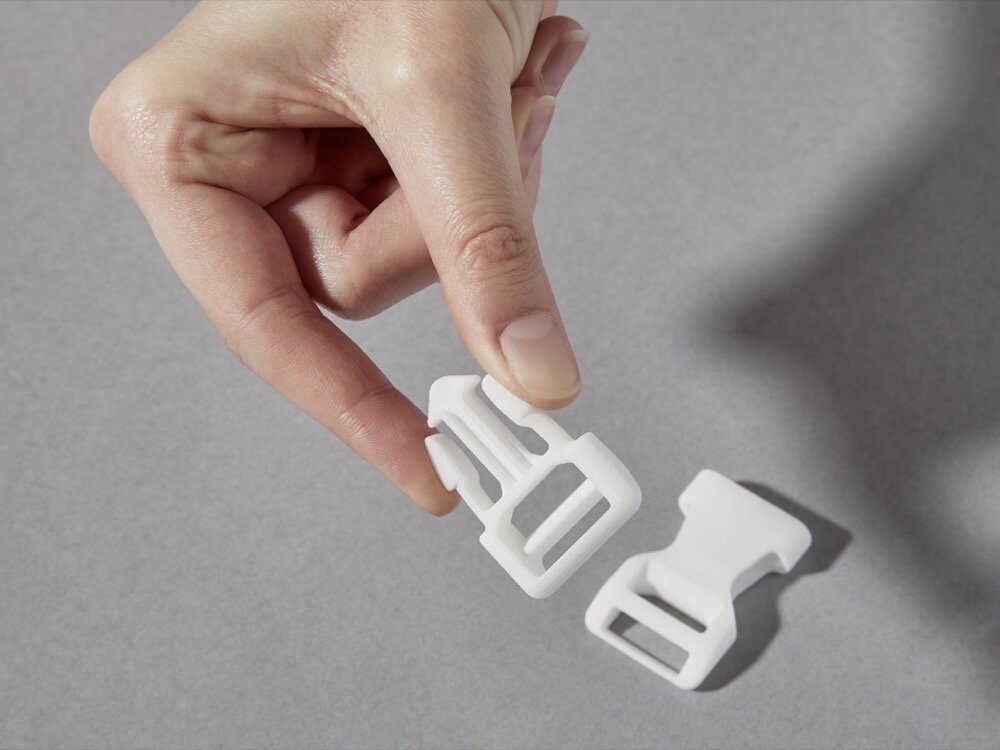

SLS

Selective Laser Sintering

3D printtechniek voor gedetailleerde en sterke, mechanisch belastbare onderdelen van

Nylon PA12

TECHNIEK

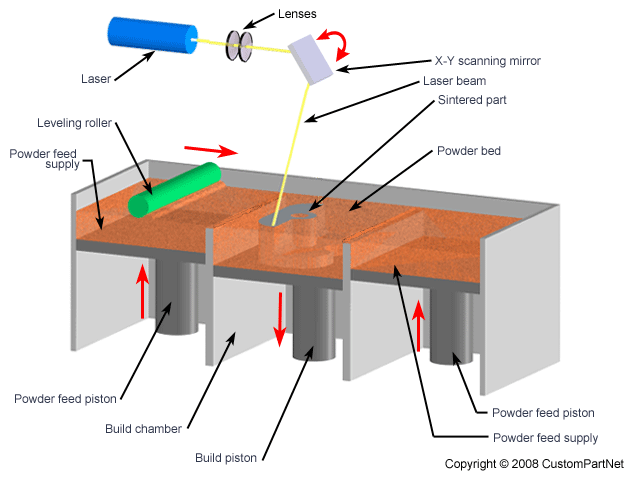

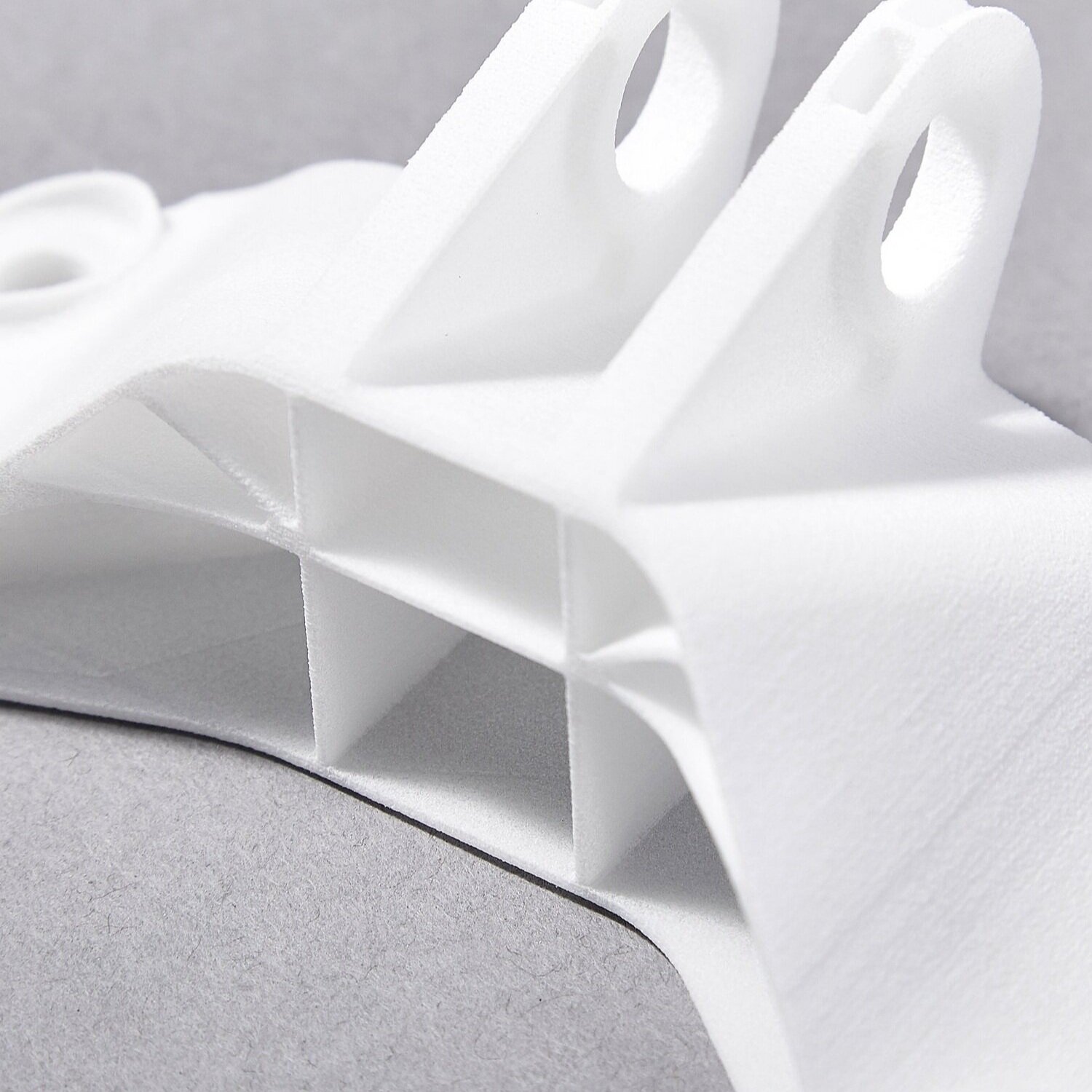

In het SLS proces wordt een 0,1 mm dik (Nylon) poederlaagje uitgestreken in een bak waarna

het totale oppervlak tot net onder het smeltpunt verwarmd wordt. Door heel gericht met

een laser de poederdeeltjes met elkaar te versmelten (sinteren), ontstaat zo de eerste laag

van de vorm. Vervolgens zakt het platform met een laagdikte en herhaalt zich dit proces in

opeenvolgende lagen. Een groot voordeel van SLS techniek is dat het niet-belichte poeder als

een support dient voor overhangende geometrie van een onderdeel.

Nadat alle laagjes op elkaar gesmolten zijn, wordt de poedercake afgekoeld, waarna de

onderdelen eruit genomen en na-gestraald kunnen worden. Door een combinatie van straal-

en verdichtingsmiddel te gebruiken, wordt het oppervlak van het gesinterde deel verdicht en

glad geslepen. Het ongebruikte poeder wordt gezeefd en kan opnieuw in het sinterproces

gebruikt worden.

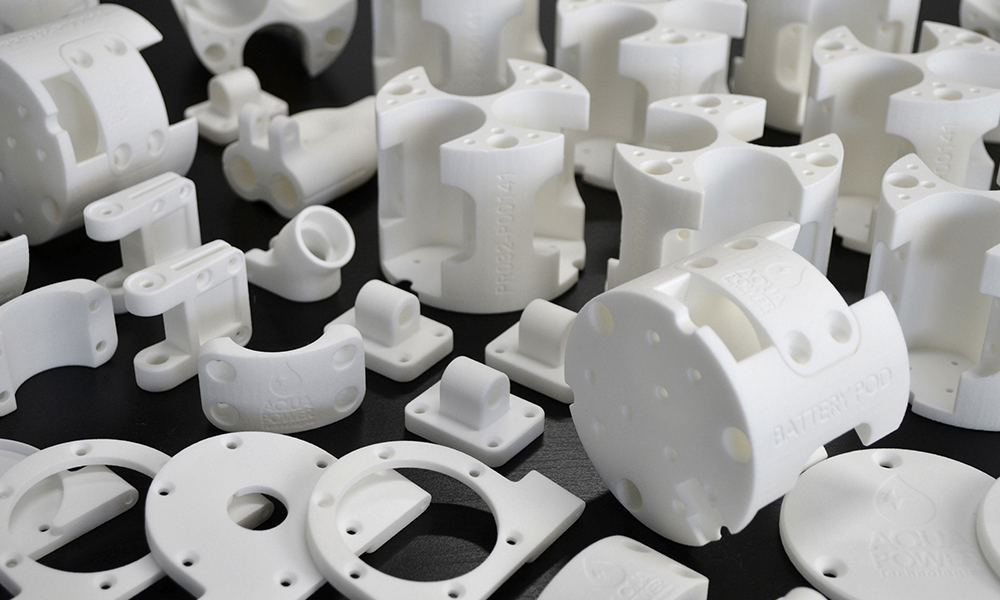

Uit kostenoverwegingen is de SLS printer alleen te starten als het volledige bouwvolume

bezet is met onderdelen. Jouw onderdelen worden dus altijd samen met andere onderdelen

geproduceerd. De gemiddelde levertijd voor SLS onderdelen zonder aanvullende finish is

slechts 3-4 dagen. Soms kan het sneller, onder andere doordat we producten kunnen

toevoegen aan de poedercake terwijl de machine al gestart is.

Materialen

3D printen met SLS techniek wordt meestal met Nylon PA12 uitgevoerd. Nylon

materialen zijn zeer geschikt voor het SLS proces omdat ze een hard en nauwkeurig

smeltpunt hebben.

Als alternatief is er ook glasgevuld Nylon mogelijk voor het SLS proces. De

glasvulling in SLS materialen is een glasbolletje (GK) en niet een vezel (GF) zoals

vaak gedacht wordt omdat een vezel een storende werking heeft bij het doseren van

de laagjes op het poederbed. Daarbij kan de uiteenlopende richting van de vezel tot

ongelijke krimp. Door toepassing van een glasbolletje blijft het product volledig

gelijkmatig in krimp, gedrag en sterkte.

Ten opzichte van een naturel PA12 krijg je een flink stijvere versie met betere kruip-

en temperatuureigenschappen en met een nog alleszins acceptabele rek tot breuk

(5-10% in vergelijk tot 20-25% voor naturel PA12). Omdat het alleen economisch

zinvol is om te starten met een goed gevuld bouwplatform, is de levertijd voor

glasgevulde onderdelen gemiddeld ca. 6-7 werkdagen.

Gebruik

Een belangrijk verschil tussen Nylon PA12 , PA11 en PA6 of PA6.6 is de mate van

hygroscopiciteit. PA12 en PA11 nemen 10 keer minder vocht op dan PA6 of PA6.6.

Dat maakt deze materialen gemakkelijker te verwerken in het SLS proces.

Vochtopname leidt tot het zwellen van het materiaal waardoor PA12 een

nauwkeuriger product oplevert. PA12 is meer slagvast dan PA6/PA6,6. Het grootste

verschil tussen PA12 en PA11 is de kostprijs. Nylon PA11 wordt geproduceerd uit

natuurlijke bron en is daarmee 2-3 maal duurder per kilo in vergelijking met Nylon

PA12.Onderdelen uit Nylon PA12 kunnen breed ingezet worden in chemische of door

temperatuur belastte toepassingen. Houd bij een buitentoepassing rekening met

vergelen door de UV straling. De impact is alleen visueel en heeft weinig tot geen

invloed op de mechanische eigenschappen van het materiaal.

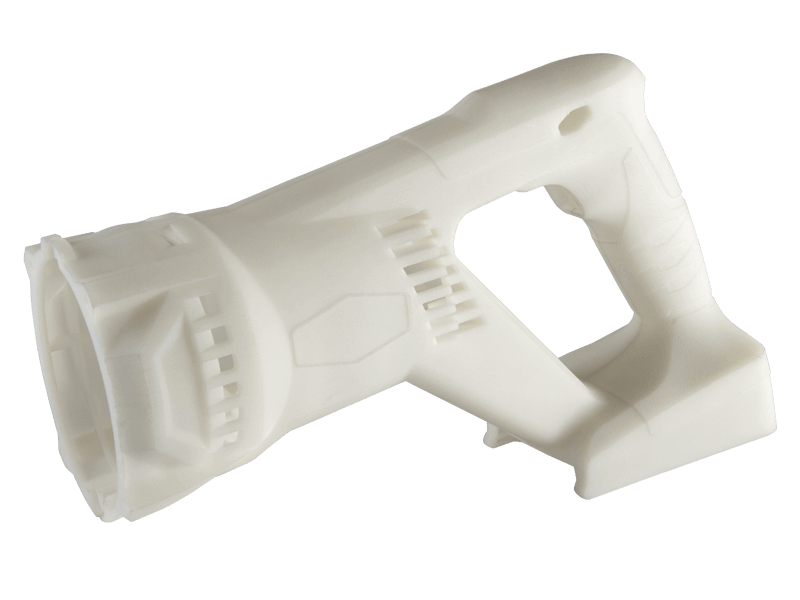

Finishes

Nadat een SLS product uit de poedercake gehaald is en met een oppervlakverdichtend middel is gestraald, heeft een laser-gesinterd product uit Nylon PA12 een mooi glad maar licht gestructureerd oppervlak (VDI33-like). In basis is dit de kwaliteit die standaard geleverd wordt als SLS 3D print. Wij kunnen echter diverse behandelingen toepassen om het product te verfraaien, te kleuren of geschikter te maken voor een bepaalde toepassing.

Om het oppervlak gladder dan het standaard verdichte oppervlak te krijgen, kunnen we de onderdelen in een roto-finish machine slijpen. De onderdelen worden in een trilgoot met keramische kegeltjes nageslepen. Dit heeft geen invloed op de maatvoering maar slijpt de net-niet versmolten poederdeeltjes op de buitenste huid van het product af. Deze nabehandeling is alleen mogelijk op SLS werkstukken van voldoende grootte en met middelmatig detail (behuizingen, brackets, grippers etc.)

Voor het op kleur brengen van SLS onderdelen kunnen we onderdelen of batches van onderdelen op kleur impregneren in een reactor. Hiervoor hebben wij een aantal standaard kleuren ontwikkeld. Zwart, rood, blauw en geel zijn de meest toegepaste kleuren. De toplaag wordt gekleurd met een dikte van ca. 0,1-0,2mm dik. Daaronder blijft het materiaal naturel of wit zoals het op de Selective Laser Sintering machine geproduceerd was. Hoewel enigszins bestendig, is het materiaal minder geschikt voor buitentoepassing. Regen en UV maken de kleurintensiteit naar verloop van tijd minder. De kleurennabehandeling verlengt de levertijd met 1 werkdag. Op verzoek is het mogelijk een klantspecifieke kleur te ontwikkelen tegen een geringe meerprijs. Omdat dit een trial-and-error traject is, kan het enige tijd in beslag nemen om tot de juiste receptuur en procesparameters te komen. Glasgevulde materialen zijn op kleur te impregneren maar de kleurintensiteit is over het algemeen iets minder door de grijskleurige glasvulling.

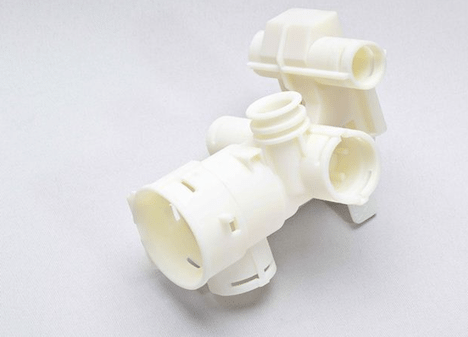

Door de laagsgewijze opbouw uit Nylon poedermateriaal, kunnen SLS producten enigszins poreus zijn. Bij normale toepassingen voor bijvoorbeeld lucht en water is dat is daar weinig van te merken. Indien bijvoorbeeld een behuizing voor een keerklep op slagdruk belast wordt met pieken tot bijvoorbeeld 16 bar, kan het materiaal gaan zweten. Om dit te voorkomen, kunnen onderdelen met een nano-composiet worden geïmpregneerd zodat een gegarandeerd gesloten onderdeel ontstaat. We hebben goede referenties betreft deze toepassing. Het nano-composiet komt oorspronkelijk uit de metaalgieterij.

Nano-impregneren is niet mogelijk op kleur geïmpregneerde onderdelen. De poriën zijn dan al gevuld met kleurstof en de kleuren gaan verlopen. De nano-impregneerbehandeling verlengt de levertijd gemiddeld met 1 werkdag. Een nieuwe ontwikkeling is het vapour smoothen van onderdelen. In dit proces worden de SLS onderdelen kort blootgesteld aan een oplosmiddel waardoor de producthuid even oplost en dicht vloeit. De drukdichtheid kan hiermee vergroot worden, maar deze finishing doen wij vooral om een goed dicht en reinigbaar product te krijgen (levensmiddelen industrie, robot grijpers, ventielblokken) en natuurlijk ook om producten extra glad te kunnen leveren. De vapour smoothening nabehandeling van onderdelen verlengt de levertijd gemiddeld met 1 werkdag.