VAC

Vacuumcasting

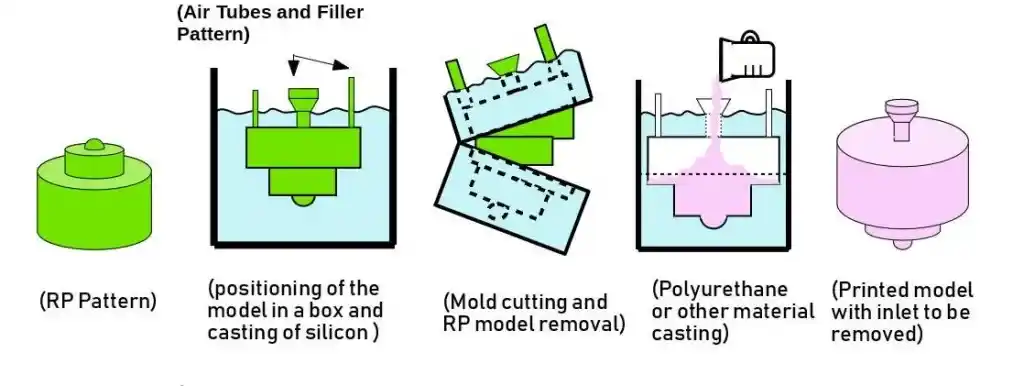

Het gieten van een PolyUrethaan kunststof in een siliconenmatrijs onder vacuüm is een kostengunstige manier om op korte termijn een kleine serie kunststof producten te realiseren welke spuitgietkwaliteit benaderd in eigenschappen of beleving.

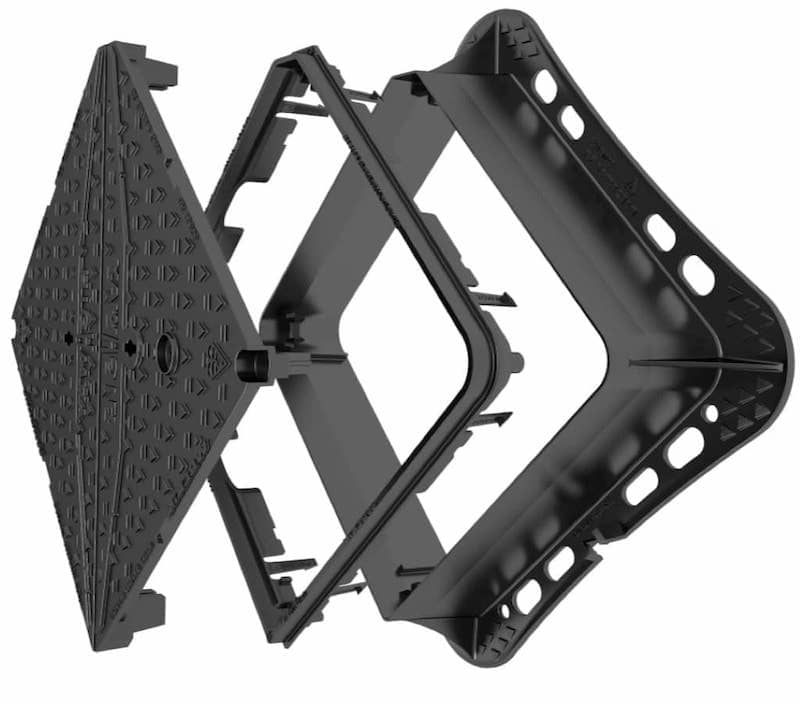

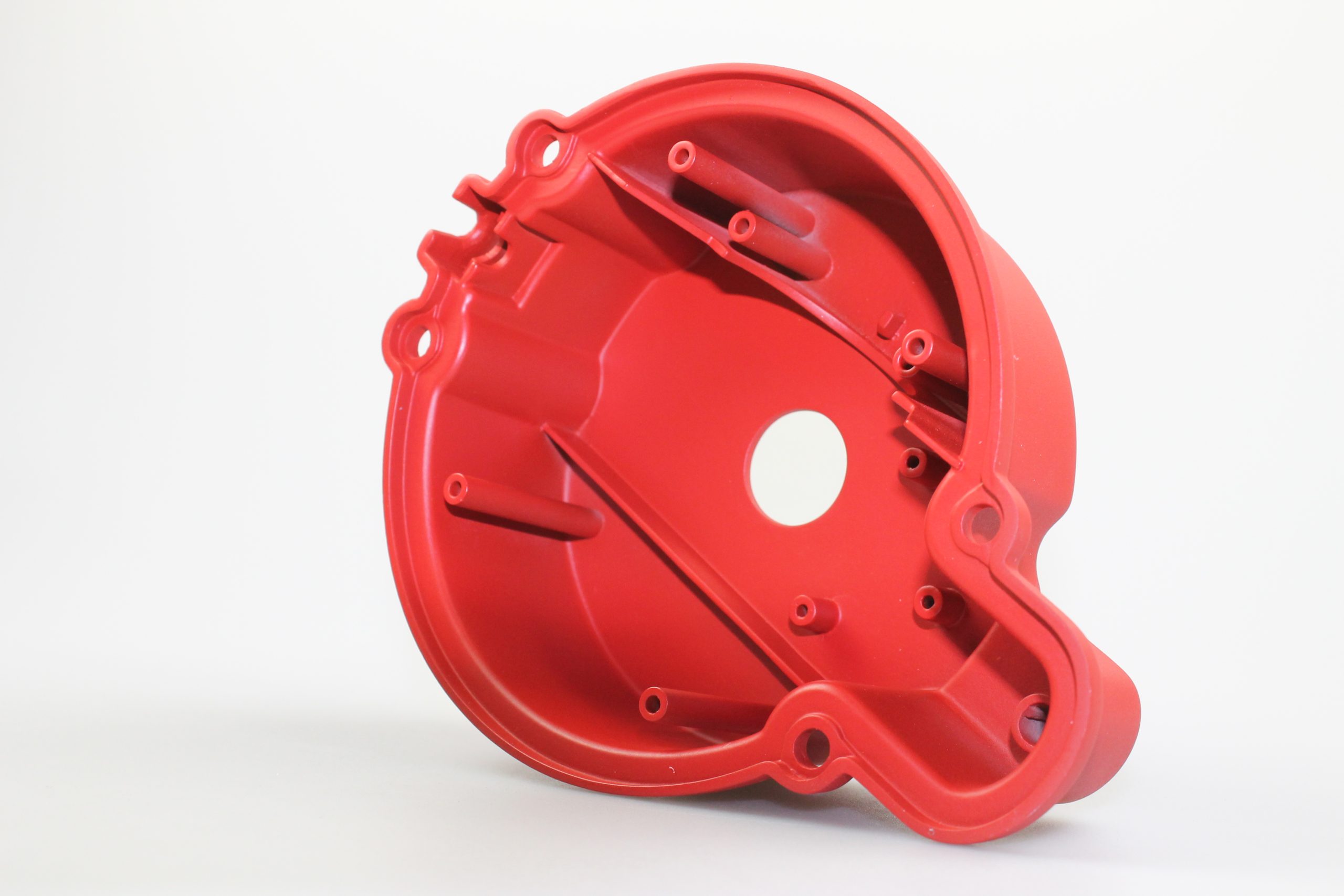

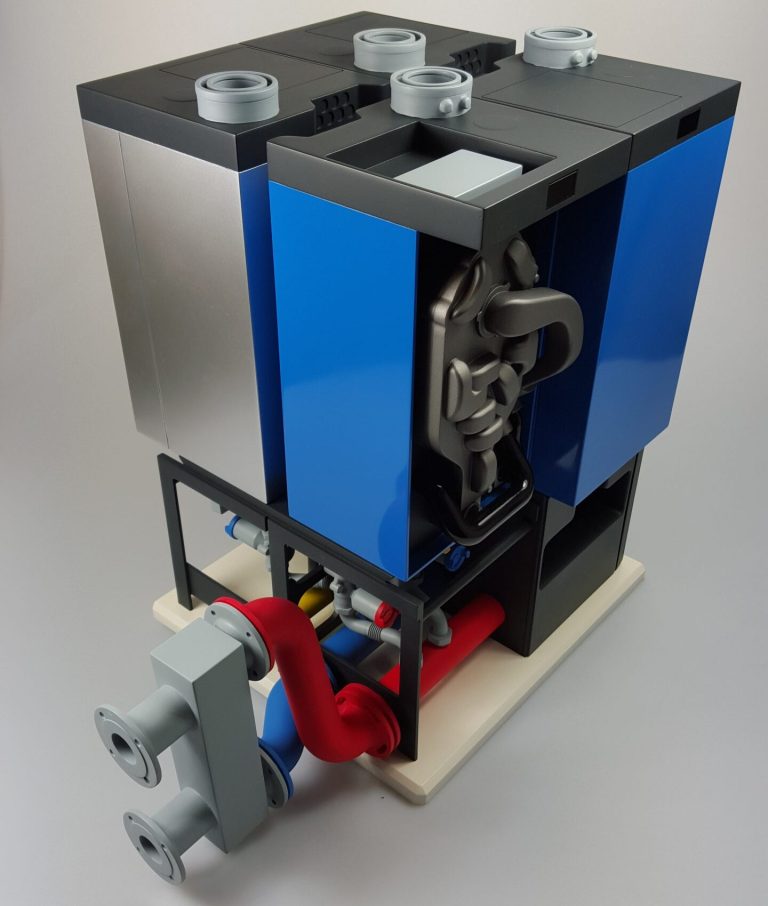

RAPIDprototyping.nl heeft een breed gamma aan PU materialen die met vacuumgieten verwerkt kunnen worden. Veelal worden deze aangeduid met de naamvoering van het spuitgietgelijkende equivalent. Typische onderdelen die gerealiseerd worden, zijn behuizingen, covers, bedieningspanelen, kratten of seals.

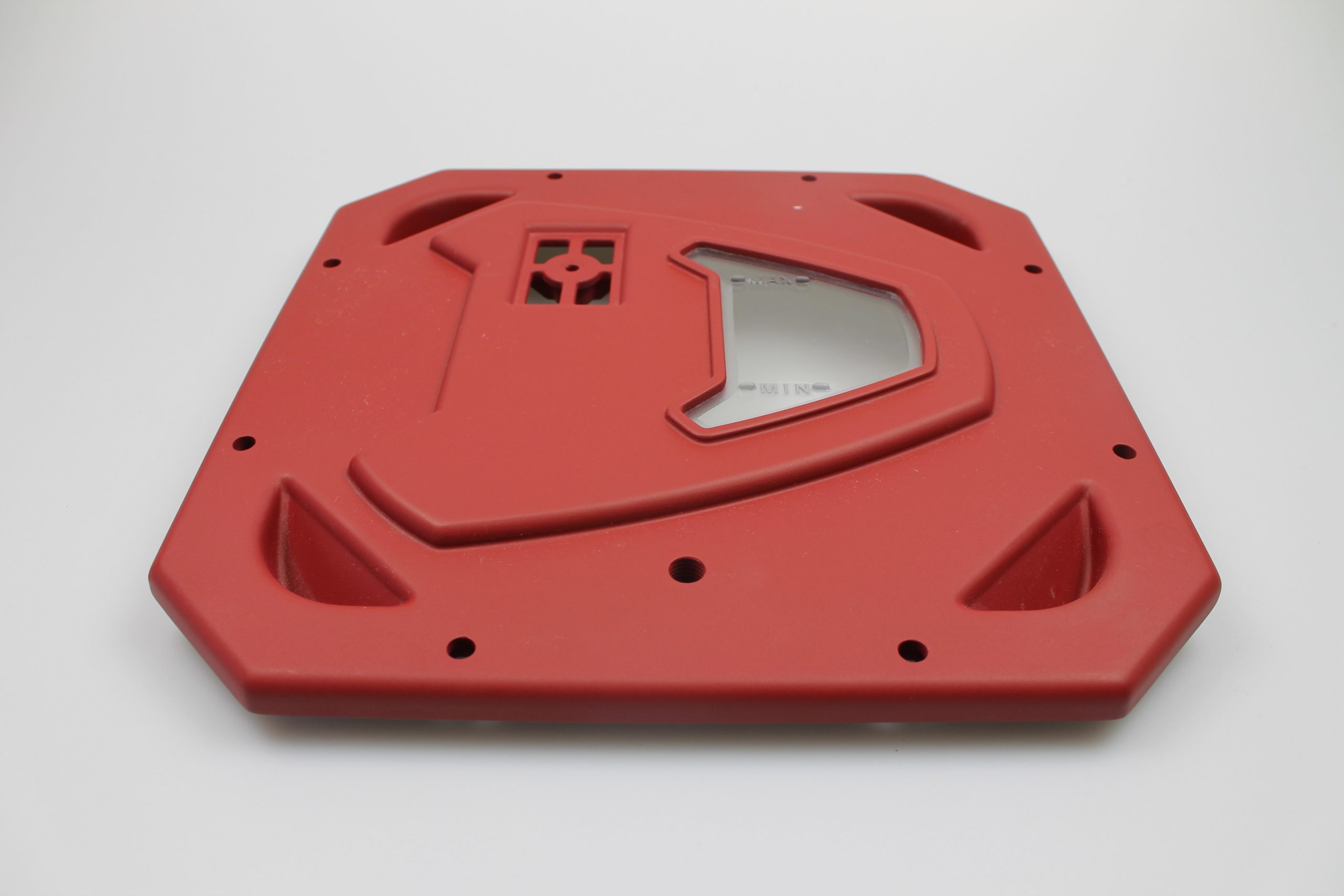

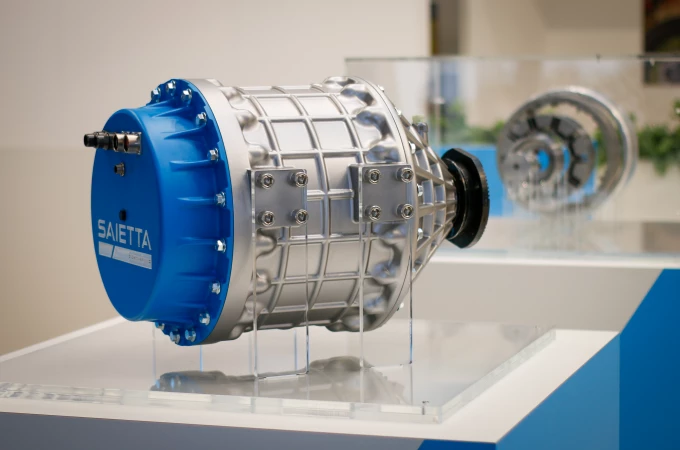

Omdat vacuumgieten een drukloos proces is in tegenstelling tot kunststof spuitgieten en daarbij feitelijk een kopieertechniek is, is de nauwkeurigheid van een vacuum gegoten onderdeel iets minder goed dan typische spuitgiet nauwkeurigheden. Ook kan het productoppervlak kleine kleurverschillen of imperfecties vertonen. Daarom worden PU onderdelen die visueel worden ingezet, veelal in de gevraagde basiskleur gegoten en nadien met een mat kleurcoat naar RAL of PMS waarde gecoat. Daarmee kan ook een lichte VDI structuur, hoog- of zijdeglans worden toegevoegd aan het uiterlijk van het product.

Daar staat echter tegenover dat vacuumgieten geen duur spuitgietgereedschap vergt, maar plaats kan vinden in een matrijsje van een tiental tot een honderdtal euros, afhankelijk van vorm en grootte. Een ander groot voordeel daarbij is dat producten met “tegenlossing” kunnen worden gerealiseerd zonder dure technische oplossingen; immers de matrijs is gemaakt van flexibel rubber en kan worden open gebogen terplekke van een tegenlossing in de geometrie.

Voor de productie van standaard artikelen wordt typisch een ABS gelijkend PolyUrethaan ingezet (UP4280). Dit betekent dat, hoewel het product dus afgegoten is in een PU thermohardende kunststof, deze de materiaaleigenschappen zal benaderen van een thermoplastisch ABS kunststof zoals dit typisch gebruikt kan worden in kunststof spuitgieten.

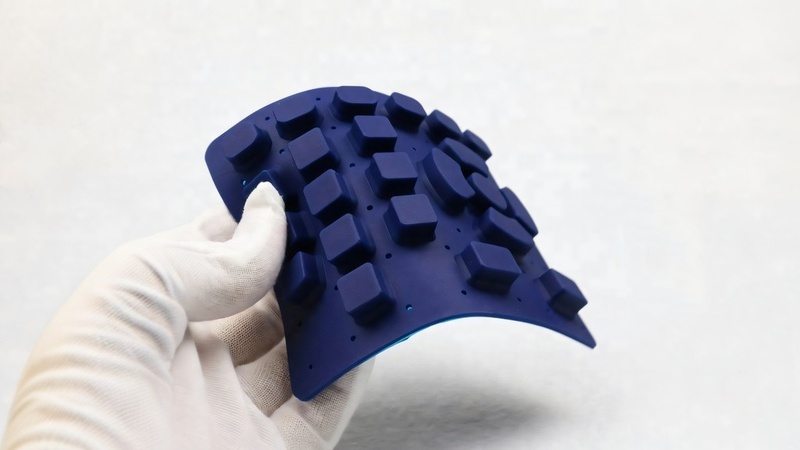

Maar er zijn ook PU materialen beschikbaar met heel specifieke eigenschappen zoals transparantie, elasticiteit (rubbers), UV-bestendigheid, brandvertraagd, levensmiddelen geschikt, slagvast of juist stijf of hittebestendig etc. Er is heel veel mogelijk, ook in combinaties van eigenschappen.

Het is ook mogelijk om 2K spuitgietproducten te simuleren met vacuumgiettechniek. 2K wordt veel gebruikt in hard/zacht combinaties met softtouch-effect. Denk aan handgrepen, buffers of bezels. In tegenstelling tot sommige thermoplast combinaties, hebben PolyUrethanen onderling geen enkele chemisch binding met elkaar als ze in een matrijs tegen elkaar aan gegoten worden. Om het 2K effect te simuleren met vacuumgieten, moeten er in het ontwerp daarom mechanische interlocks worden aangebracht welke vol kunnen lopen met het tweede component, om hechting te realiseren. Daar waar mogelijk kunnen ook 2 onderdelen apart worden afgegoten en nadien tot één stuk worden verlijmd met secondelijm wat vaak een duurzamer resultaat oplevert.

Wat klanten bij ons maken

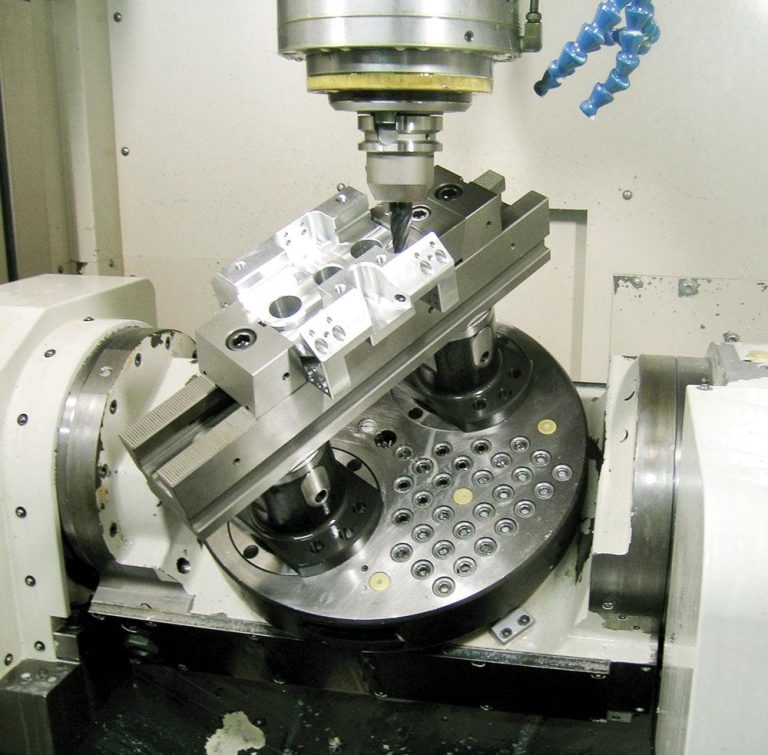

Bekijk een greep van cases uit de praktijk van RAPIDPrototyping. Van vormstudies tot compleet gefinishte prototypes, inclusief gespoten of gecoate kleuren, metalen onderdelen en hoogglans verchroomde delen.