FDM

Fused Deposit Modelling

3d printtechniek voor rigide onderdelen en snelle concepten uit Carbonfilled ABS of PC/ABS blend

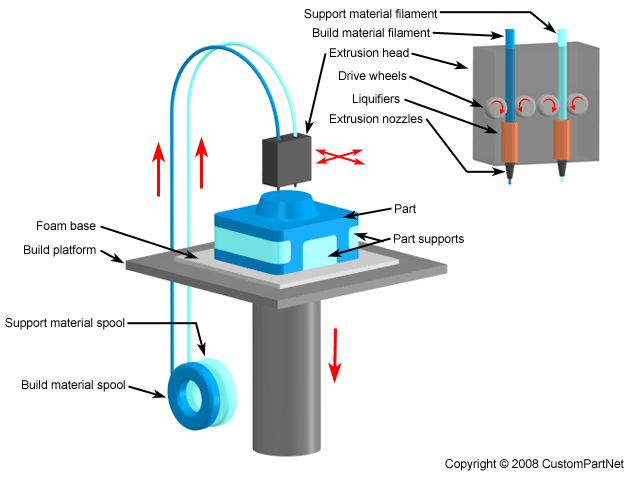

TECHNIEK

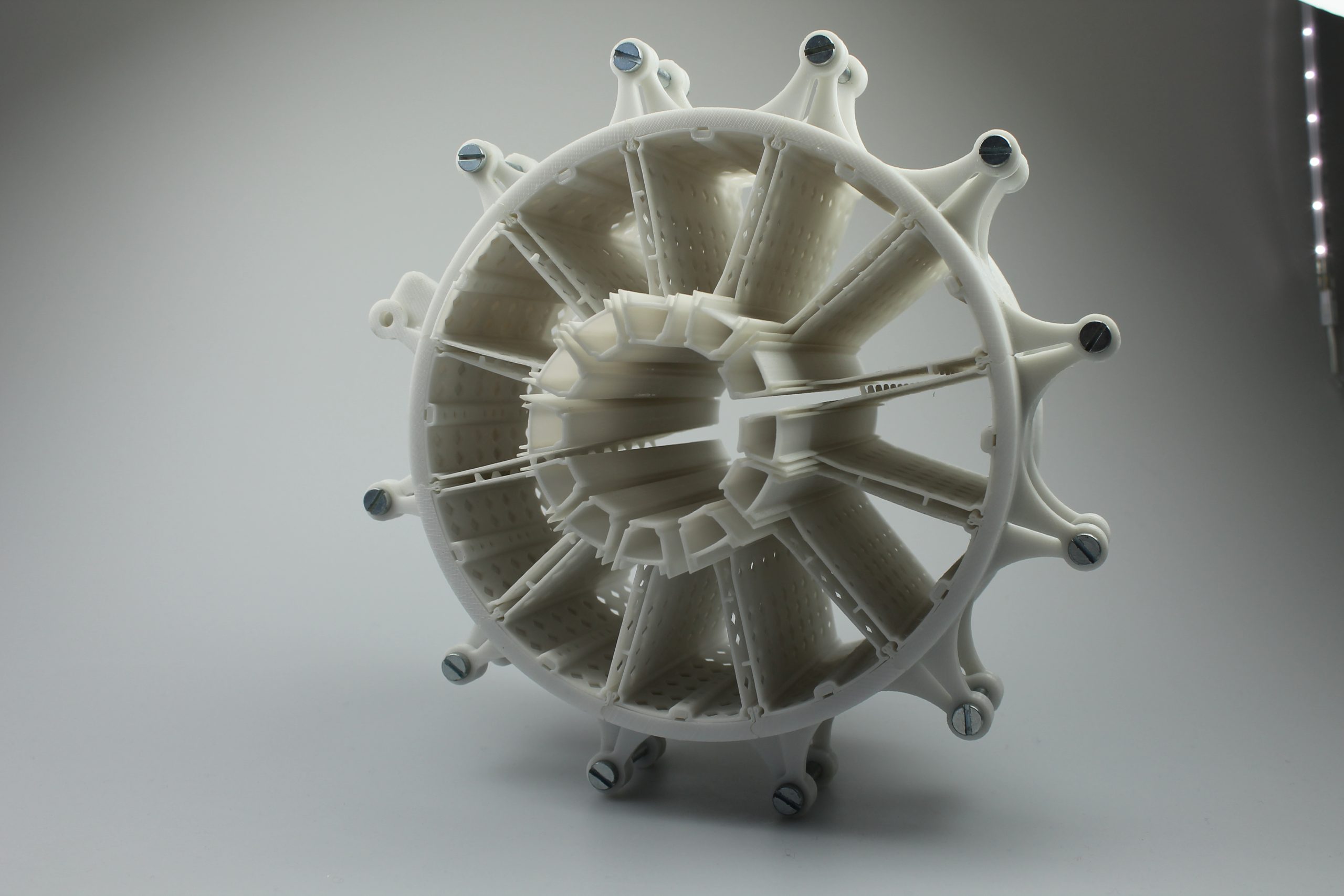

In het FDM proces wordt door middel van een extrusiekop een kunststof laagje opgebracht op een bouwplatform. De typische laagdikte voor FDM techniek is 0,25mm maar 0,175mm als 0,33mm laagdikte is ook instelbaar. Voor het ondersteunen van overhangende geometrei van een product, wordt met een tweede extrusietip een wateroplosbaar biopolymeer uitgeschreven waarmee zogenoemde supportstructuren worden gebouwd, feitelijk het stijgerwerk waarin het te 3d printen FDM product wordt ondersteunt. Zodra alle laagjes op elkaar zijn uitgeprint, kan de bouwplaat uit de machine genomen worden en wordt het geheel in een ultrasoon waterbad ondergedompeld. In deze stap lossen de biopolymeer support structuren op en blijft het bedoelde werkstuk over. Na het drogen en licht finishingwerk, is het product gereed om te versturen. Aangezien het proces reeds op 1 onderdeel gestart kan worden, is het een ideale techniek voor heel snelle itteraties en conceptmodellen te produceren of realisatie van onderdelen met heel korte levertijden. Leveringen binnen 24/48 uur zijn mogelijk.

Let op dat FDM/FFF onderdelen van nature enigszins poreus kunnen zijn door de laagsgwijze opbouw. Indien een zuiver drukdicht product benodigd is, is SLS of SLA techniek wellicht een betere tecchniek om te kiezen.

Materialen

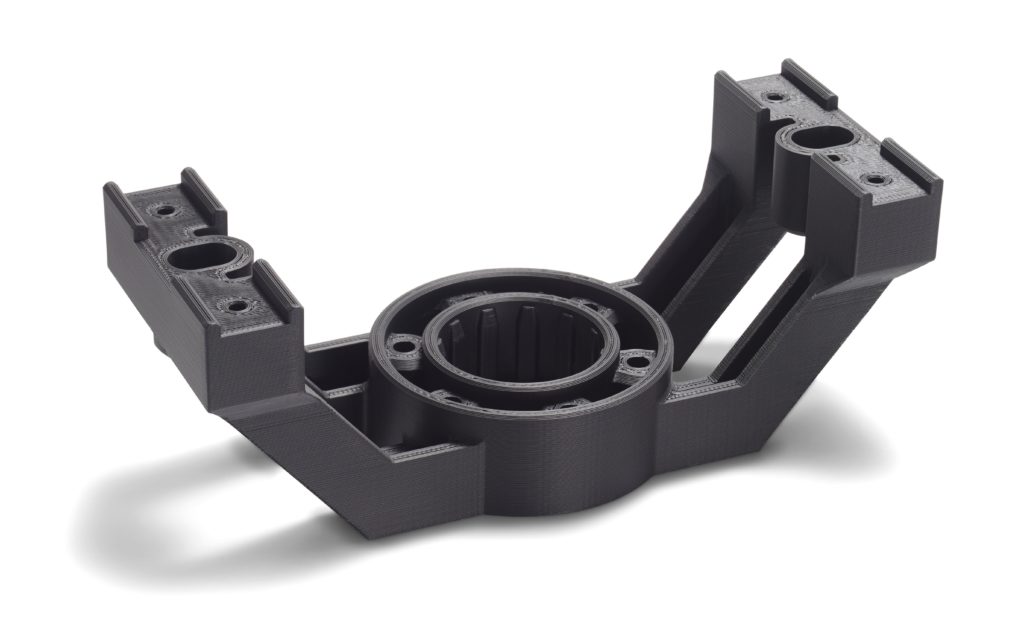

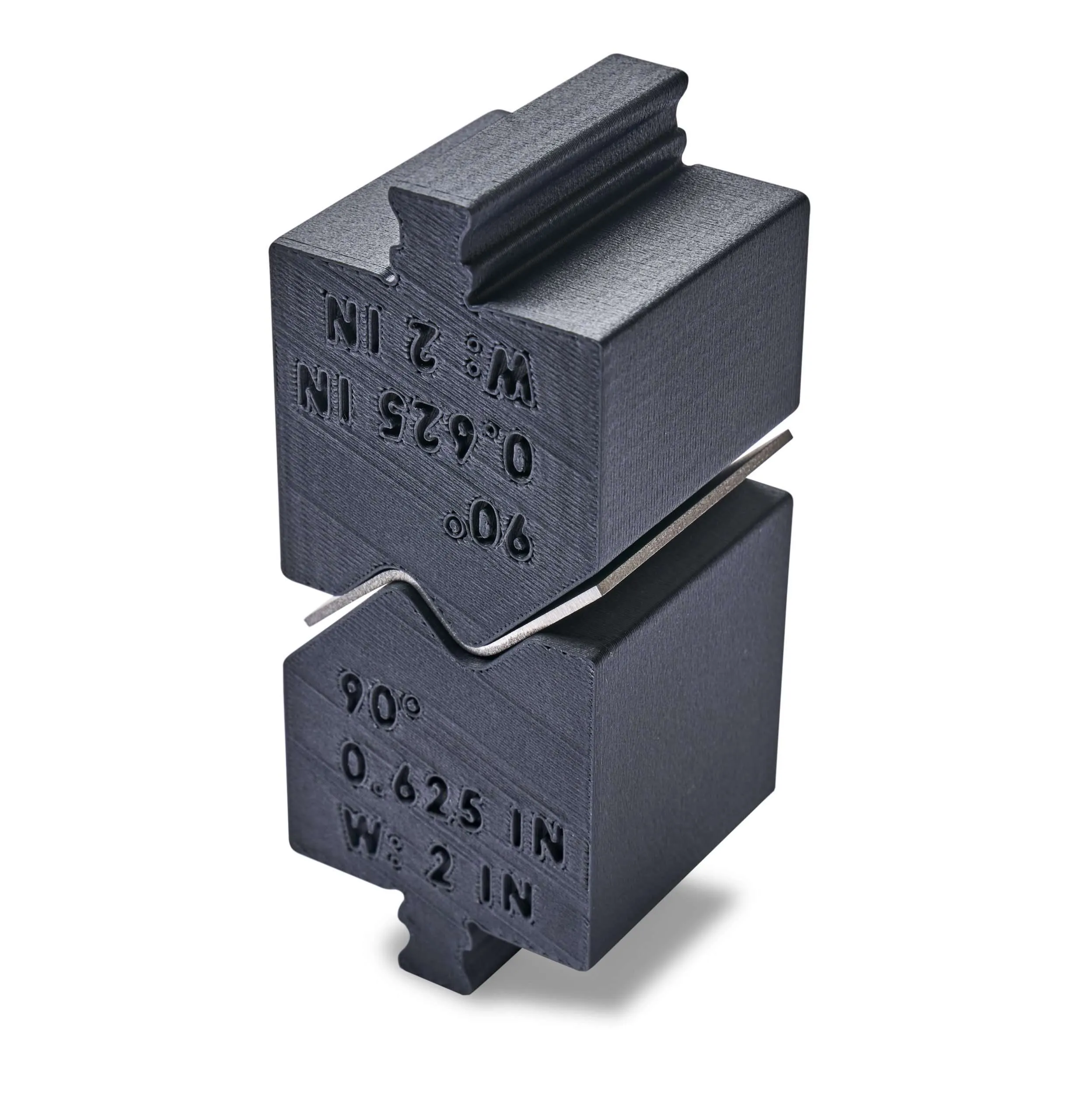

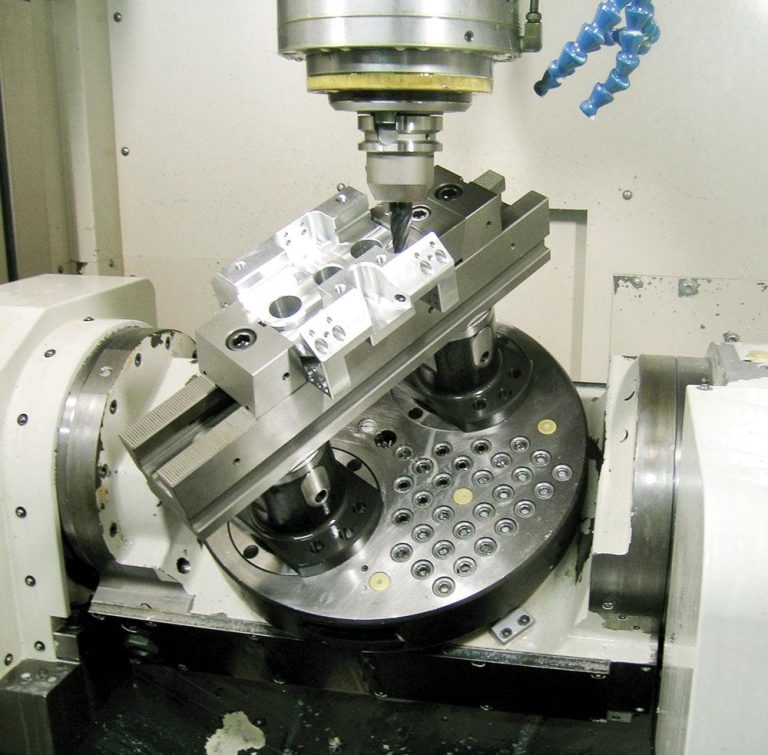

3d printen met FDM/FFF techniek wordt veelal met ABS gebaseerde materialen gedaan. Specifiek op onze machine producteren wij standaard in een ABS met een 10% carbonvezelvulling. Dit materiaal is een echte metaalvervangen en wordt veel ingezet voor opspan- en meetmallen, hulpgereedschap, gereedschaphouders, 3d opspanbekken voor CNC kunststof- en metaalbewerking.

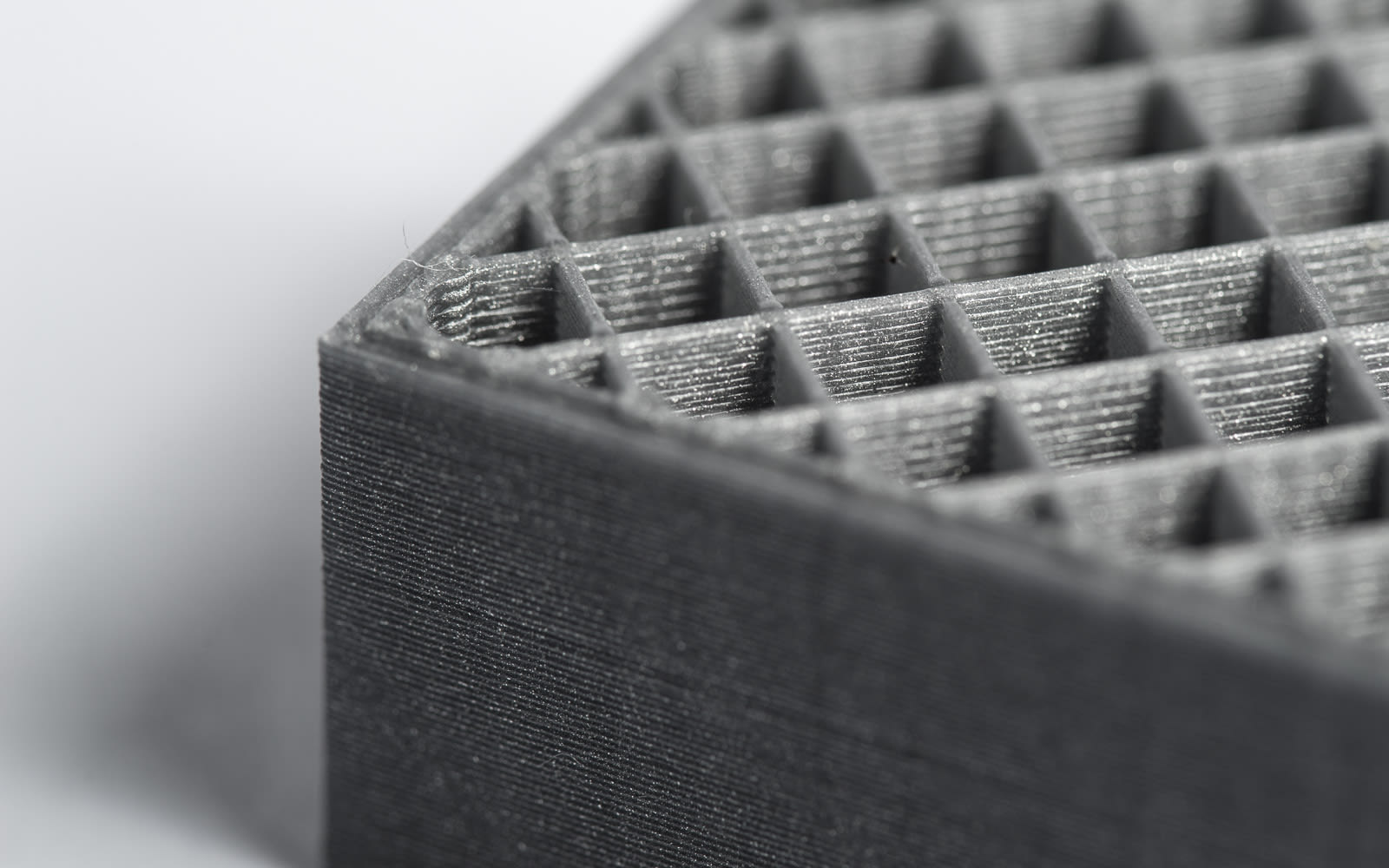

Voor robuuste conceptmodellen werken we veel in PC/ABS blend, welke een iets betere stevigheid en temperatuurbestendigheid heeft ten opzichte van standaard ABS. Een voordeel van FDM techniek is dat heel massieve delen inwendig gevuld kunnen worden met een honingraadstructuur om materiaal te besparen (=bouwkosten) terwijl de stevigheid behouden wordt.

Voor het produceren van rubber producten kunnen we een zwart thermoplastisch TPU rubber inzetten met een hardheid van 92 Shore A. Dit materiaal heeft een goede chemische resistentie en een rek tot breuk van meer dan 450%! Let op dat dit materiaal alleen geschikt is voor stofafdichtingen en niet voor seals in vloeistof- of gastoepassingen; FDM delen zijn van nature wat poreus.

Gebruik

FDM wordt vooral ingezet voor onderdelen die wat groter in formaat en (veelal) wat dikwandiger zijn. Dikke wanden en/of blokvormen kunnen namelijk gevuld worden met een inwendig honingraadstructuur. Daarmee behoud het product zijn integriteit maar kan bespaard worden op materiaalverbruik en productietijd.

RAPIDprototyping.nl verwerkt standaard carbon gevuld ABS kunststof (ABS-CF10) op dit systeem daar producten die met dit materiaal geproduceerd worden, bijzonder sterk en stijf zijn. FDM is in combinatie met dit materiaal ideaal voor snelle en nauwkeurige aanmaak van productie hulpmiddelen en werktuigen, gereedschaphouders, assemblagetools en boor/freesmallen.

De laagsgewijze opbouw van een FDM onderdeel blijft altijd zichtbaar. Wij bieden hierop geen aanvullende finishes aan. Metname producten die geproduceerd worden in carbon gevuld ABS kunststof geven een mooi zwart metallic look als resultaat. Door breking van het licht op de laagjes wordt dit FDM oppervlak als fijnmazig en bijzonder ervaren.

Het TPU rubber dat met FDM verwerkt kan worden heeft een hardheid van 92 shore A. TPU rubbers zijn funktioneel in die zin dat ze goed chemisch resistent zijn (chemie/olie) en goed kruipvast. Zoals typisch voor FDM geproduceerde onderdelen, zijn rubber delen niet volledig lucht- of waterdicht. Typische toepassingen zijn elastische toepassingen zoals rubber balgen en seals voor luchtafvoer- storttoepassingen. Flexibele afdichtingen voor werktuigen, assen en geleiders.

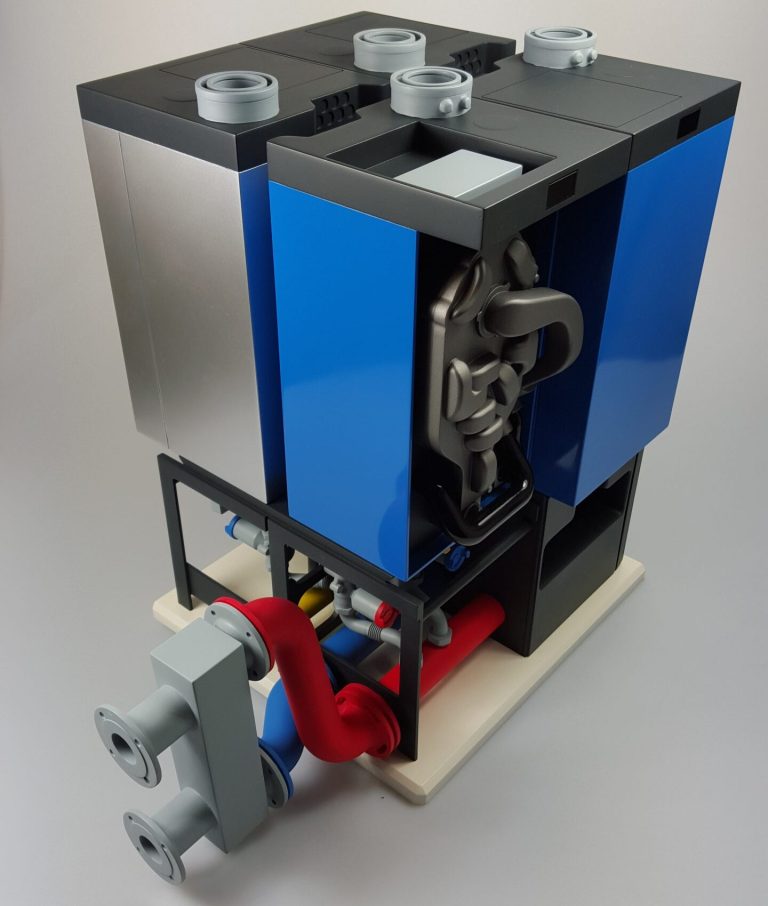

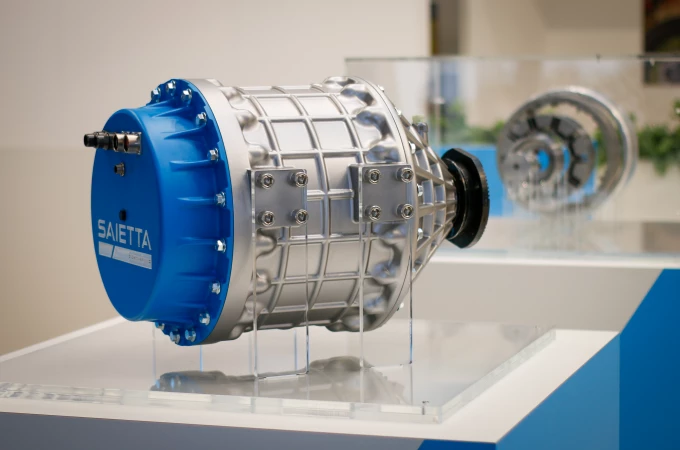

Wat klanten bij ons maken

Bekijk een greep van cases uit de praktijk van RAPIDPrototyping. Van vormstudies tot compleet gefinishte prototypes, inclusief gespoten of gecoate kleuren, metalen onderdelen en hoogglans verchroomde delen.