SLS

Selective Laser Sintering

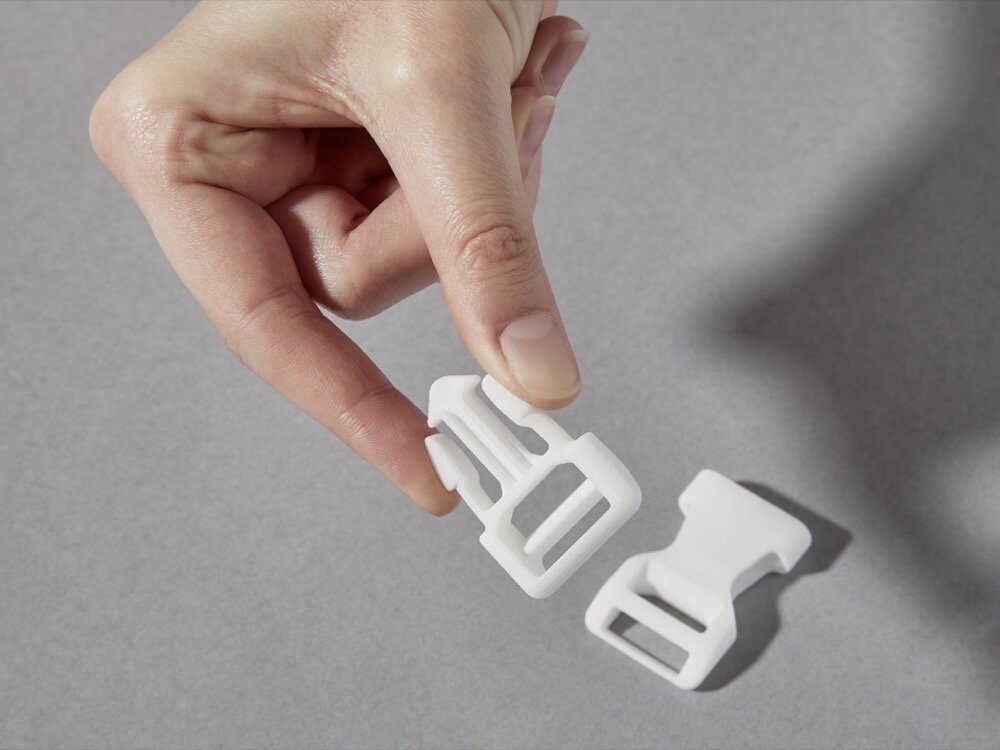

3d printtechniek voor sterke mechanisch belastbare onderdelen met goed detail uit Nylon PA12

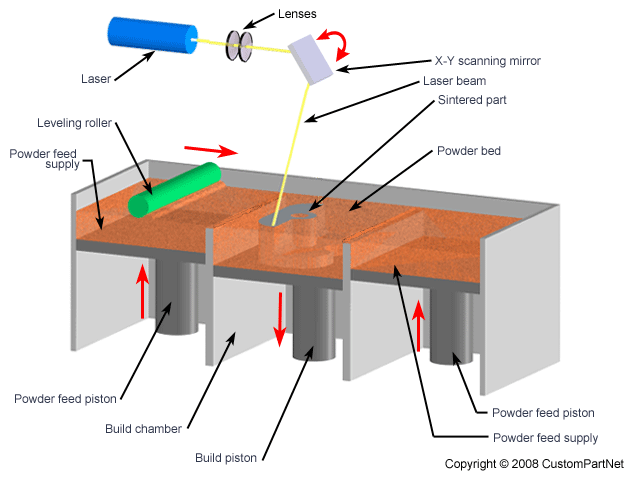

TECHNIEK

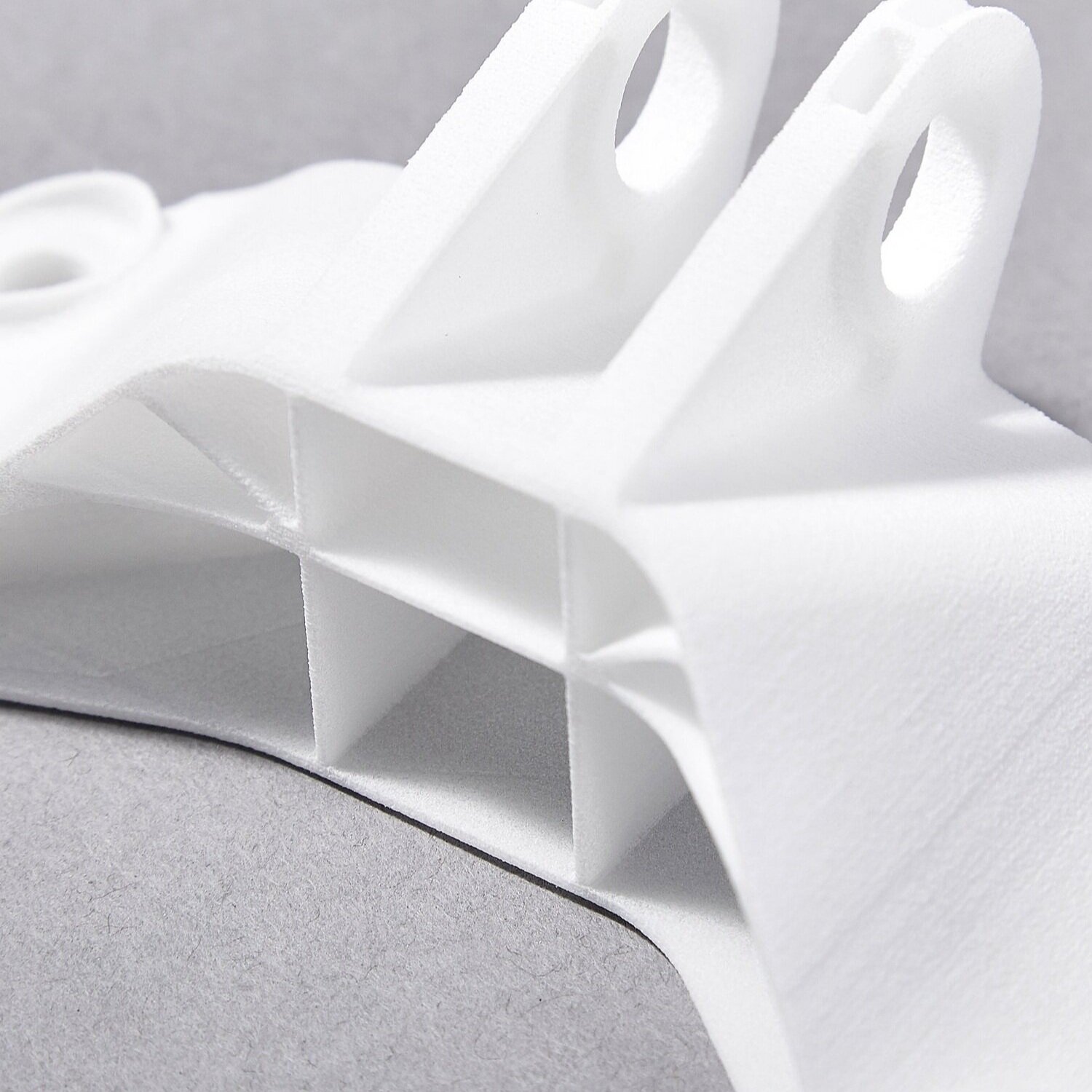

In het SLS proces wordt een op een laagje van 0,1 mm dik (Nylon) poeder uitgestreken waarna het gehele oppervlak tot nét onder het smeltpunt verwarmd wordt (170 graden). Door nu selectief gebieden te belichten met een heel gering laservermogen, wordt het kunststof poeder lokaal versmolten. Een groot voordeel van SLS techniek is het fiet dat het nietbelichte poeder als support dient voor overhangende geometrie van een onderdeel.

Nadat alle laagjes op elkaar belicht zijn, wort de poedercake afgekoeld tot kamertemperatuur, waarna de onderdelen eruit genomen en nagestraald kunnen worden. Door toepassing van een speiale combinatie van straal- en verdichtingsmiddel, wordt het productoppervlak van het gesinterde deel daarbij verdicht en glad geslepen. Het ongebruikte poeder wordt gezeefd en kan opnieuw in het sinterproces gebruikt worden.

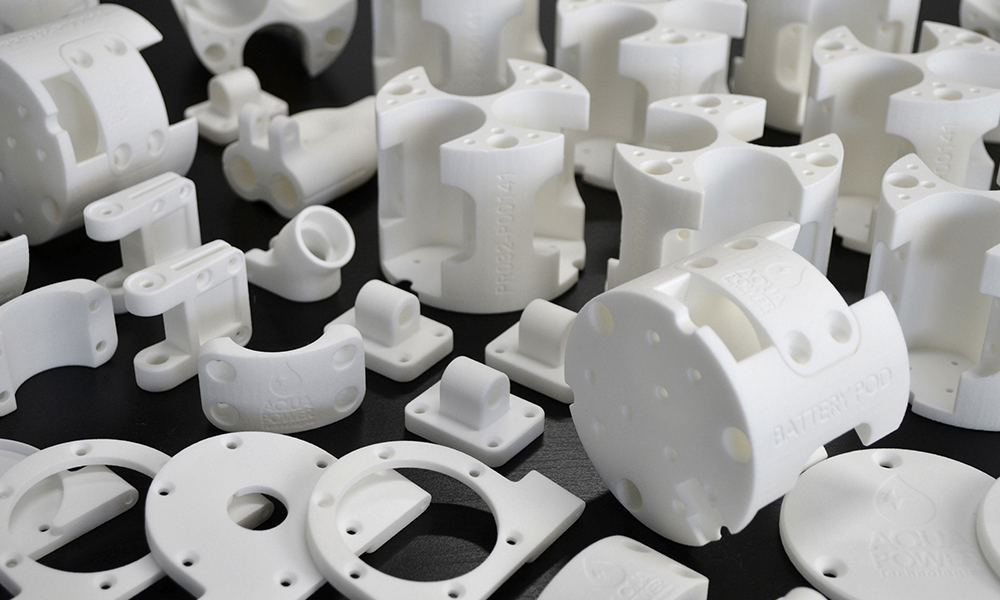

Uit kostenoverweging is een machine alleen te starten indien het volledig bouwvolume bezet is met onderdelen. In die zin worden uw onderdelen altijd tesamen met andere onderdelen gerealiseerd en uit de poedercake uitgesorteerd. Gemiddelde levertijd voor SLS onderdelen zonder aanvullende finish is slechts 3-4 dagen. Soms lukt het nog sneller omdat we producten kunnen toevoegen aan de poedercake terwijl de machine al gestart is!

Materialen

3d printen met SLS techniek wordt veelal met Nylon PA12 uitgevoerd. Nylon materialen zijn zeer geschikt voor het SLS proces omdat ze een hard en nauwkeurig smeltpunt hebben.

Alternatief hebben we ook een glasgevuld Nylon beschikbaar voor inzet in het SLS proces. Vaak wordt gedacht dat dit een vezelvulling is. Feit is echter dat de glasvulling in SLS materialen altijd een glasbolletje (GK) betreft en niet een vezel (GF). Een vezel zou een teveel storende werking hebben bij het doseren van de laagjes op het poederbed. Daarbij zou er ook niet een eenduidige vezelorientering in het product zijn waardoor ongelijke krimp van het onderdeel kan ontstaan. Door toepassing van een glasbolletje blijft het product isotroop in krimp, gedrag en sterkte. Ten opzichte van een naturel PA12 krijg je feitelijk een flink stijvere versie daarvan met betere kruip en temperatuureigenschappen en met een nog steeds alleszins acceptabele rek tot breuk (5-10% in vergelijk tot 20-25% voor naturel PA12). Omdat alleen economisch zinvol is te starten met een goed gevuld bouwplatform, is de levertijd voor glasgevulde onderdelen gemiddeld ca. 6-7 werkdagen.

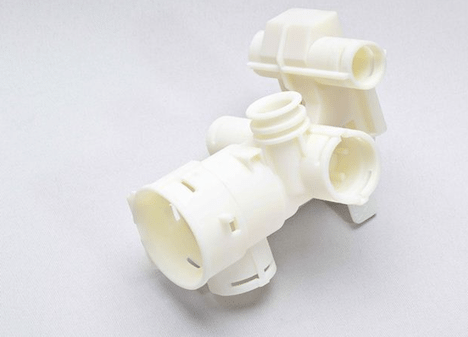

Gebruik

Het belangrijke verschil tussen Nylon PA12 (PA11) en PA6 of PA6.6 is de hygroscopiciteit. De hygroscopiciteit. PA12 (PA11) neem 10 maal minder vocht op dan PA6/PA6.6 waardoor deze gemakkelijker te verwerken zijn in het SLS proces. Daarbij betekent vochtopname ook vaak het zwellen van een materiaal waardoor PA12 een nauwkeriger product oplevert. PA12 is slagvaster dan PA6/PA6,6. Het grootste verschil tussen PA12 en PA11 is de kostprijs; Nylon PA11 wordt geproduceerd uit natuurlijke bron en is daarmee 2-3 maal duurder per kilo in vergelijk met Nylon PA12.

Onderdelen uit Nylon PA12 kunnen generaal goed ingezet worden in chemisch of temperatuur belastte toepassingen. In buitentoepassing dient men rekening te houden met het vergelen van het onderdeel onder invloed van UV. Dit is slechts visueel en heeft veelal weinig tot geen invloed op de mechanische eigenschappen van het materiaal.

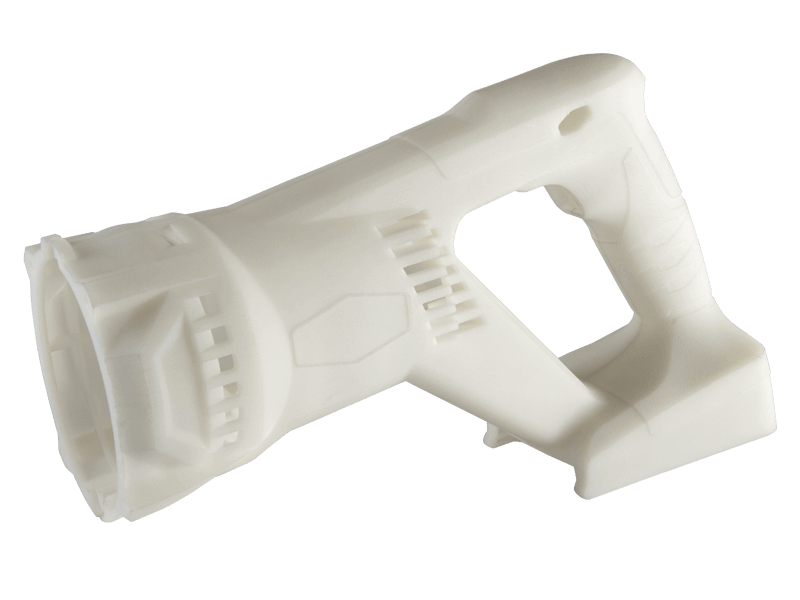

Finishes

Nadat een SLS product uit de poedercake gehaald is en met een oppervlakverdichtend straalmiddel is nagestraald, heeft een gelasersinterd product uit Nylon PA12 een mooi glad maar licht gestructureerd oppervlak (VDI33-like). In basis is dit de kwaliteit die standaard geleverd wordt als SLS 3d print.

We kunnen echter diverse nabehandelingen toepassen om het product te verfraaien, te kleuren of geschikter te maken voor een bepaalde toepassing.

Om het oppervlak nog wat gladder te krijgen dan het standaard verdichte oppervlak, kunnen we de onderdelen in een zogenaamde roto-finish machine slijpen. De onderdelen worden in een trilgoot met keramische kegeltjes nageslepen. Dit heeft geen invloed op de maatvoering maar slijpt feitelijk de net-niet versmolten poederdeeltjes op de buitenste huid van het product af. Deze nabehandeling is alleen mogelijk op SLS werkstukken van enige grootte met middelmatig detail (behuizingen, brackets, grippers etc.)

Voor het op kleur brengen van SLS onderdelen kunnen we enkele onderdelen of hele batches van onderdelen op kleur impregneren in een reactor. We hebben een aantal standaard kleuren ontwikkeld hiervoor. Generaal zijn zwart, rood, blauw en geel de meest toegepaste kleuren. Feitelijk kleuren we hiermee een toplaag van het onderdeel, ca. 0,1-0,2mm dik. Daaronder blijft het materiaal naturel/wit zoals het op de Selective Laser Sintering machine geproduceerd was. De kleurlaag die hiermee aangebracht is, geeft niet af en is bij binnengebruik redelijk duurzaam. Hoewel onderdelen prima een paar keer nat mogen worden, is het minder geschikt voor buitentoepassing. Door een combinatie van regen en UV invloeden wordt de intensiteit van de kleur naar verloop van tijd minder. De kleur impreg nabehandeling verlengt een levertijd gemiddeld met 1 werkdag. Op klantverzoek is het mogelijk een klantspecifieke kleur te ontwikkelen tegen een geringe meerprijs. Daar dit een trial-and-error traject is, kan het enige tijd in beslag nemen om tot de juiste receptuur en procesparameters te komen. Glasgevulde materialen zijn op kleur te impregneren maar de kleurintensiteit is over het algemeen iets minder door de grijskleurige glasvulling.

Door de laagsgewijze opbouw uit Nylon poeder materiaal, kunnen SLS producten fractioneel poreus zijn. In normale toepassingen voor bijvoorbeeld lucht en water ga je daar niets van ervaren. Echter indien bijvoorbeeld een behuizing voor een keerklep op slagdruk belast wordt met drukpieken tot bijvoorbeeld 16bar, dan zou het materiaal kunnen gaan zweten. Om dit duurzaam te voorkomen, kunnen onderdelen met een nano-composiet worden geïmpregneerd waarmee een gegarandeerd gesloten onderdeel ontstaat. We hebben goede referenties op de definitieve werking hiervan. Het composiet kent zijn oorsprong in de metaalgieterij wereld. Nano-imperneren is niet mogelijk op kleur geïmpregneerde onderdelen; immers de poriën daarvan zijn reeds gevuld met kleurstof; de kleuren zullen hierdoor verlopen. De nano impregneerbehandeling verlengt de levertijd gemiddeld met 1 werkdag.

Een nieuwe ontwikkeling is het vapour smoothen van onderdelen. In dit proces worden de SLS onderdelen kortstondig blootgesteld aan een oplosmiddel waardoor de producthuid kortstondig oplost en dichtvloeit. Drukdichtheid kan hiermee vergroot worden maar deze nabehandeling doen we vooral om invulling te geven de wens van klanten om een goed dicht en reinigbaar product te krijgen (levensmiddelen industrie, robot grijpers, ventielblokken). Vanzelfsprekend ook om producten extra glad te kunnen leveren (visueel, geleiders, ergonomie etc.). De vapour smoothening nabehandeling van Nylon SLS 3d print onderdelen verlengt de levertijd gemiddeld met 1 werkdag.

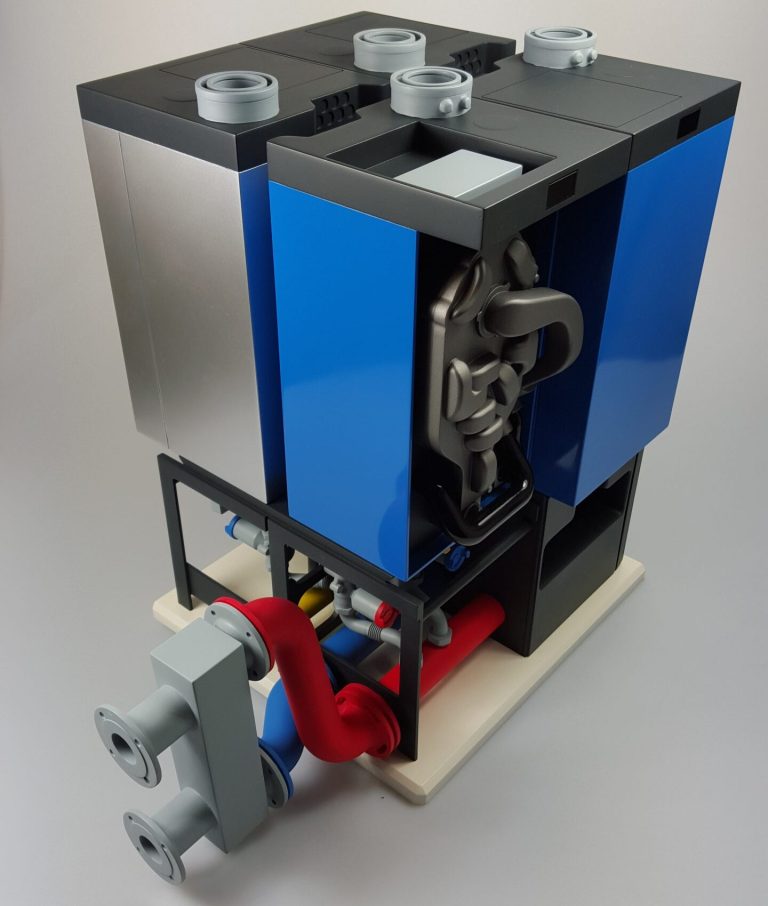

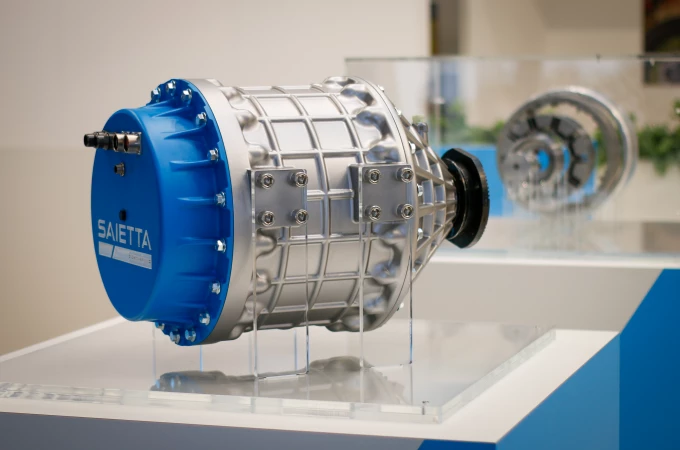

Wat klanten bij ons maken

Bekijk een greep van cases uit de praktijk van RAPIDPrototyping. Van vormstudies tot compleet gefinishte prototypes, inclusief gespoten of gecoate kleuren, metalen onderdelen en hoogglans verchroomde delen.